Programmer Logic Controller kısaltması olan PLC programlama, ‘Programlanabilir Mantıksal Denetleyici’ olarak adlandırılmaktadır. PLC, endüstride otomasyon süreçlerini yürütmek için tasarlanmış programlanabilir bir mantık denetleyicisidir. Press otomasyonu için kullanılan PLC, 1970 yılından beri bu amaç doğrultusunda kullanılmaya devam etmektedir. 1970’lerden günümüze kadar teknolojide bir hayli ilerleme olmuş ve bugünkü tasarımı ile PLC, çok ciddi faydaların sağlandığı bir denetleyici olmayı başarmıştır. Bu sistem, bir veya daha fazla dili destekleyebilen bir programlama ortamından oluşur.

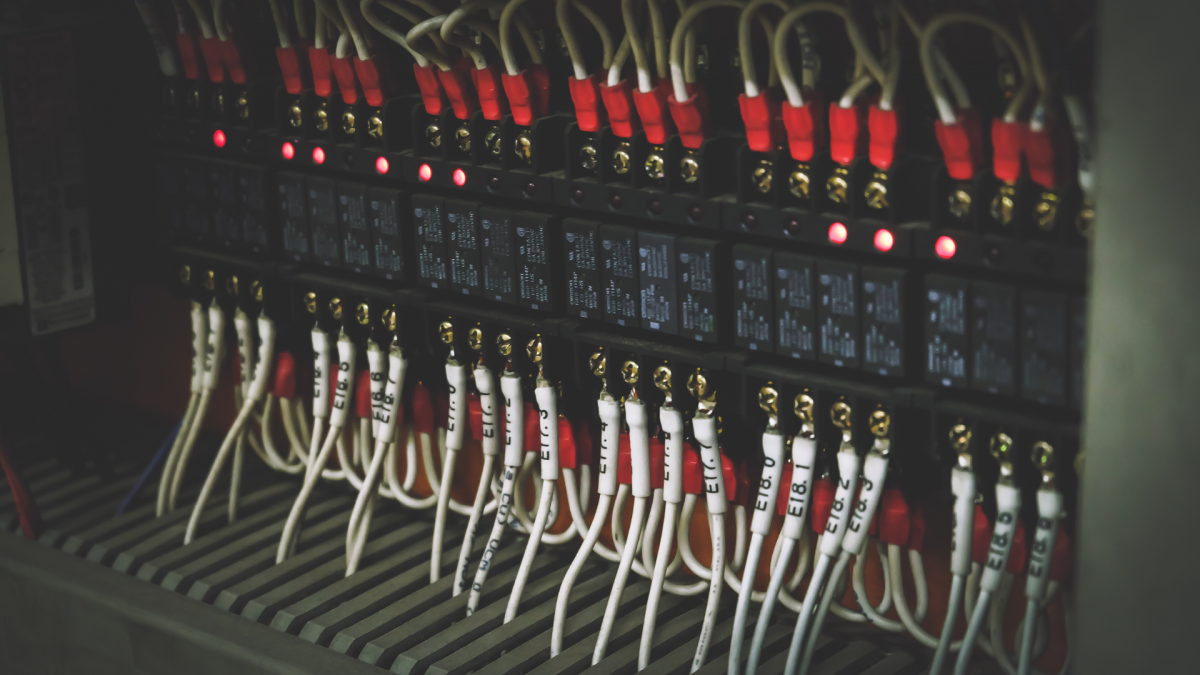

PLC’ler geleneksel bilgisayarlardan farklı bir çalışma prensibine sahiptir. Ayrıca programlanabilir mantık denetleyiciler; klavye, fare, sabit sürücü veya monitöre sahip değildir. Bir PLC programlama ile normal bir bilgisayar programları arasındaki temel fark PLC’nin, kontrol ettikleri makineye veya monte edilmiş sensörlere bağlı çeşitli giriş kanallarından sinyal almasıdır. PLC, çeşitli endüstriyel prosesleri gerçek zamanlı olarak kontrol etmeyi ve izlemeyi sağlar ve bunları bir HMI veya üstün kontrol ağlarında sunar.

Programlanabilir mantıksal denetleyici, endüstriyel bir kontrol sistemidir. Giriş aygıtları hakkındaki bilgileri tanımlar. Ayrıca istemci makinelerini veya çıktı aygıtlarını kontrol eder. Bunun için bazı karar tabanlı görevleri gerçekleştirmek amacıyla tasarlanmıştır. PLC programlama, metinsel veya grafiksel bir biçimde veya mantığı temsil eden bir ara yüzde olabilir. Bu nedenle doğru komut uygulanır. PLC cihazları veya donanım üreticisi, kullanıcının cihazlarına UAC veya kullanıcı uygulama kodunu girmesine ve yüklemesine izin verir.

PLC Programlama Tarihi

Teknoloji ve internet birlikte kullanılarak, kombinasyonel mantığın elektrik devrelerine dayalı kontrol sistemlerini röle ve anahtarlarla değiştirmenin bir yolu arandı. İlk programlanabilir mantık denetleyicileri türleri, 60’ların sonunda, çok basit özelliklere ve çok uzun bir kullanım ömrüne sahip olarak üretildi. Amaç, elektronik makinelerin üretim yerlerinde tekrarlanan görevlerinin yükünü hafifleteceği endüstriyel otomasyona ulaşmaktı. Böylece profesyonelin işi yapmayı bıraktığı ve makinenin doğru çalıştığını izlemeye başladığı bir emek evrimi gerçekleşti.

1982’de standartlaştırılmış bir şekilde pazarlanan ilk PLC bir milyon dolardan fazla satıldı. PLC sistemlerinin ne olduğu yeni anlaşılırken mikroişlemciler onun bileşimine dâhil edildi. Böylece birbirleri ile haberleşebilen ve işlemcileri telepatik olarak kontrol edebilen PLC’ler oluşturuldu.

1980’lerde, programlama ve iletişim protokolü standartlaştırıldı, programlama sisteminde iyileştirmeler yapıldı. Ayrıca performansını artıran diğer tasarım iyileştirmeleri uygulandı. 1990’lardan 2020’lere kadar gelen süreçte aygıtların fiziksel olarak iyileştirmeleri yapıldı ve daha modern bir hale getirildi. Bu bağlamda bakıldığında iletişim kanalları kontrol kanalları ve programlanın önü açıldı.

Sonuç olarak PLC programlama işlevi temel olarak, süreçten gelen çeşitli sinyal türlerini algılamak ve programlanmış olana göre eylemler hazırlamak ve göndermektir. Ayrıca operatörlerden (programcılar) konfigürasyonları alır ve gerektiğinde programlama değişikliklerini kabul ederek onlara rapor verir.

PLC Programlama Dilleri

Makineler ve kullanıcılar arasındaki iletişimi sağlamak üzere tasarlanan bir dizi sembol, karakter ve kullanım kuralları PLC sistem dilleri olarak adlandırılır. Bu sayede herhangi bir prosesin veya endüstriyel makinenin çalışmasını kontrol etmek için talimatlar içeren bir program kodu oluşturabilirsiniz. PLC programlama dilleri şu şekilde sıralanmaktadır:

- IL (Instruction List): Assembly dili gibi çalışan metin tabanlı bir PLC dilidir. PLC makinelerinde çalışan AND, OR, LD ve diğer birçok kodu kullanır. Bu dilin temel amacı, talimatları işleyebilen bir cihaz kullanmaktır. Bir metin dilidir ve en eski programlama dilidir. Aslında diğer tüm dillerin temelidir ve IL (Instruction List) bilgisayarların grafik yetenekleri olmadığı zamanlarda kullanılmıştır. IL, düşük seviyeli bir dildir. Bu dilde tüm programlar bir talimat listesine çevrilebilir. Program kontrolü fonksiyon çağrıları ile sağlanır.

- LD (Ladder): Röle mantığından sonra modellenen PLC dili türüdür. Ve esas olarak, işlevleri veya süreçleri kontrol etmek için anahtarlarda ve mekanik rölede kullanılır. Aktif kalmak için elektrik sinyallerine ihtiyaç duyan tüm fiziksel olmayan makineleri değiştirmek için dâhili mantık sistemini kullanır. Bir grafik dilidir ve IL dilinin geliştirilmiş halidir. PLC programlama dilleri arasında en yaygın kullanılma oranına sahip programlama dilidir. Elektrik devreleri LD programlama dilinde esas alınır. LD (Ladder) yapısı bir merdiveni andırdığı için merdiven diyagramı olarak da bilinir. LD (Ladder) iki dikey seviyeden ve iki yatay seviyeden oluşur. Komutlar sol tarafa, çıktılar ise sağ tarafa yerleştirilmiştir. PLC işlemci, tarafları aşağıdan yukarıya ve soldan sağa doğru yorumlayacaktır.

- FBD (Fonksiyon Blok Şeması): Giriş ve çıkış değişkenleri arasındaki fonksiyonu tanımlayan bir grafik dilidir. Bu dilde mantık sembol blokları kullanılır. Mantık sembol bloklarının yanı sıra kontrol sistemi algoritmalarının birbirleri arasındaki ilişkiyi açıklamak için oldukça ideal bir yöntemdir.

- ST (Structured Text): ST aynı zamanda karmaşık görevleri yürütmek için kullanılan bir PLC programlama Giriş ve çıkış değişkenleri arasındaki fonksiyonu tanımlayan grafiksel bir dildir. Pascal ve C gibi üst düzey programlama dillerinden biridir. Matematiksel fonksiyonları, makinelerin herhangi bir tekrarlı aktivitesi ile algoritmalar ile kullanabilirsiniz. Burada kodlar, noktalı virgülle ayrılabilen bildirimler içerebilir. Koşullu olarak yürütülebilen bir dizi talimattan oluşur. Basit bir dile sahip olmadığından dolayı daha çok programlı bilgisine sahip bireyler tarafından kullanılır.

İki veya daha fazla programlanabilir mantıksal denetleyici arasındaki iletişim, bunların her biri arasında veri veya bilgi aktarımına izin veren, kurallar temelinde oluşturulmuş özel bir bağlantı aracılığıyla mümkündür. Bu tür kurallar “iletişim protokolü” olarak bilinir. PLC’ ler arasında en iyi bilinen iletişim protokolleri şunlardır:

- Profibus

- Fieldbus

- Modbus

- Devicenet

- Interbuss

PLC Programlama Nedir?

PLC, endüstriyel otomasyonda kullanılan programlanabilir mantıksal denetleyicinin kısaltmasıdır. Bu programlama, endüstriyel otomasyonun gücünü alabilmesi için 1960’ların sonlarında tasarlandı. Öncelikle fabrika proseslerinin üretim faaliyetlerini kontrol etmek için geliştirilmiş ve formüle edilmiştir.

Endüstriyel makinelerde olduğu gibi montaj hatları da çalışmalarının büyük bir kısmını programlanabilir mantıksal denetleyiciye borçludur. PLC, elektromekanik, elektro hidrolik süreçleri optimize etmeyi amaçlayan bir bilgisayardır. PLC sistemi, iyi performansın temelini oluşturur.

PLC programlama, kontrolörün geliştirmesi veya geliştirmemesi gereken fonksiyonları işlemek ve düzenlemek için tasarlanmış bir yöntemdir. Aşağıda bahsedeceğimiz bazı önemli aşamalardan oluşmaktadır.

- Problem analizi

- Donanım tanımı

- Algoritma tasarımı

- Siparişlerin detaylandırılması

- Program doğrulama

- Kontrol edilecek girdi ve çıktıların tanımlanması

Yukarıdaki adımlar, PLC sistemi için temel adımlardır. Fakat tam da bu noktada iki nokta son derece önem taşır. Bunlardan ilki programlanın türüne bağlı olarak yapılan prosedüre yeni özellikler eklenmesidir. İkinci önemli nokta ise üreticisine bağlı olarak kullanışlılığını belirlemek için başka unsurların bulunabilmesidir. Tüm kontrolör programlamalarının bu iletişim mekanizmasını sürdürmesi için uluslararası programlama dilinin IEC 6131 olduğunu bilmek gerekmektedir.

PLC Programlama Aşamaları

Bir PLC’yi programlamak, belirli bir görevin yürütülmesine neden olacak bir dizi talimat ve komut üretmeyi içerir. Bir programın, aldığı bilginin tüm olası durum kombinasyonlarına önceden belirlenmiş bir yanıt olduğunu söyleyebiliriz. PLC programlama çeşitli aşamalardan oluşur:

- Problemin tanımı ve analizi: Öncelikle programlanabilir kontrolör üzerinden çözmek istediğimiz ihtiyacın ne olduğunu belirlemeliyiz. Sistem bize hangi sonuçları sağlamalı? Makinenin tepkisini belirleyebilmek için hangi verilere veya bilgilere ihtiyacımız var?

- Otomasyon mimarisinin tanımı: Kontrolörün donanımını tanımlayacağız. Hangi bilgileri veya süreçleri izlememiz gerektiğini öğrendikten sonra, sensörler aracılığıyla toplanan verileri alabilmesi için kontrolörün girişlerini yapılandıracağız. Süreçlerin etkinleştirileceği çıktılar ve teşhis gibi faktörler de tanımlanır.

- Algoritma tasarımı: Bir algoritma, bir görevi yürütmek için gereken bir dizi adımdan oluşur. Böylece PLC programlama karar verme yöntemi tasarlanacaktır.

- Kod programlama: Tanımlanan tüm işlemler ile makine ile iletişim kurmamızı sağlayacak siparişleri yazacağız. Bunun için programlama dilleri kullanılmaktadır.

- Program hata ayıklama, test etme ve doğrulama: Son aşama, programın doğru çalıştığını doğrulamayı amaçlayan bir dizi görevi içerir. Olası iletişim hataları tespit edilir ve programlanmış otomasyonun optimum şekilde yürütülmesini garanti etmek için uygun düzeltmeler yapılır.

PLC Programlama Teknikleri Nelerdir?

Günümüzde endüstrilerde elektromekanik ve elektro hidrolik süreçleri otomatikleştirmenin en verimli ve güvenli yolu programlanabilir bir mantık denetleyicisidir. Bu otomatlar, herhangi bir bilgisayar gibi, sistem mühendisliğinde PLC programlama dilleri olarak bilinen bir iletişim yolu gerektirir.

Makineler ve kullanıcılar arasında iletişim kurmak için programlanabilir mantık denetleyicilerinde oluşturulan ve belirli bir işlemin düzgün çalışması için talimatların verilmesine izin veren bir semboller, kurallar, kodlar ve karakterler sistemidir. Veri aktarımı bu kanal üzerinden gerçekleşir. Bu mekanizma mühendislikte bir iletişim protokolü olarak da bilinir.

Bir önceki paragrafta bahsettiğimiz gibi programlama dilleri, makinenin işletim sistemi ile kullanıcı arasındaki etkileşim kanalıdır. Diğerlerinin yanı sıra Profibus, Fieldbus, Modbus, Devicenet, Interbuss aracılığıyla geliştirilebilen bu iletişim protokolü; PLC’nin tanıdığı ve makineleri veya işlemleri dijital olarak kontrol etmek için çıktılara dönüştürdüğü talimatlar veya komutlar oluşturmak için kullanılır. PLC programlama dillerinin özellikleri ise şu şekildedir:

- Kullanıcının PLC belleğindeki kontrol programına girmesine izin verir

- Bu iletişim mekanizması, gelişimi için çeşitli tipolojilere sahip olmasıyla karakterize edilir.

- Dilin türüne bağlı olarak, birkaç komut veya birkaç çıktı paralel olarak yerleştirilebilir.

- Dil, işaretler ve bilgisayar kodları ile temsil edilir.

- Her PLC sistemi dilinin farklı bir amacı vardır.

PLC dilinin tezahürü için birkaç iletişim protokolü olduğu gibi, PLC sistemi teknikleri de mevcuttur. Bu teknikler yüksek seviyeli ve düşük seviyeli olmak üzere iki türlüdür. Üst düzey diller kategorisinde, kontrol talimatlarını ifade etmek için grafikler ve semboller bulunur. Bu PLC programlama teknikleri alt bölümlere ayrılmıştır.

PLC Programlama Programları Hangileri?

PLC sistemi teknikleri, pek çok alanda kullanılmaktadır. Fabrikaların üretim bölümlerinde veya makinaların kontrol işlemlerinde kullanılırlar. Ayrıca isteğe göre programlanabilen sistemlerdir. Bunlara ek olarak otomatik iş yaptırma kabiliyeti olan otomasyon cihazlarıdır. Kaliteli ürünün muadillerine oranla daha kısa sürede ve buna ek olarak daha düşük maliyet ile üretilmesi PLC programlama sayesinde gerçekleşir. Ayrıca PLC ile oluşması muhtemel hataların minimum seviyeye indirilmesi sağlanır. Beş ana parçadan oluşan PLC sisteminin parçaları ise;

- Merkezi işlem birimi,

- Güç (Power) katı,

- Memory (Hafıza),

- Operatörün paneli,

- Giriş ve çıkış bölümleri olarak sıralanır.

Bir tanesini öğrenen diğerlerini de rahatlıkla anlar. Bu yazılımlar ROM’da bulunur. Ayrıca üretim aşamasında cihaza yüklenir. İşletim sistemi genel olarak şu işlevleri gerçekleştirir:

- Kullanıcı tarafından belirlenen programı uygular.

- Olaya ve zamana bağlı kesme hizmetinin çalışmasını düzenler.

- Sistemdeki hata oluşumu tespitini sağlar.

- PLC’ lerin kendi arasında haberleşmesini düzenler.

Ayrıca PLC programlama bir işletmede;

- Fırınların kontrolünü,

- Motor ve vanaların açık veya kapalı durumlarının ve arızalarının kontrolünü,

- Arızalanan bir pompanın yedek olan pompanın çalışmasını,

- Enerjinin dağıtımını,

- Asansörlerin hangi katlara hangi düzenle çalıştığının kontrolünü,

- Bir proses bandında makinelerin çalışma sırasını tayin etme,

- Makinelerin ve teçhizatların verinin toplanmasını,

- Ortamın koşullarını belirleyen basınç, hız, sıcaklık gibi verilerin kontrolünü gerektiren uygulamalarda kullanılabilir.

PLC sistemi, bilgisayardan farklı bir mantıkla çalışır. Bilgisayarlar işlemleri bir sıralama dâhilinde gerçekleştirirler. Bu, bir düzen ile gerçekleşir. Fakat PLC’de durum aynı değildir. Program süreklilik halindedir. Bütün komutlar belli bir düzende çalıştıktan sonra başa tekrar gelinir. PLC programlama aynı anda çok sayıda işi gerçekleştirecek şekilde meydana getirilmiştir. Bu sistemde birbirinden bağımsız durumları ve komutları aynı anda çalıştırabilirsiniz. Ayrıca bir durum bitmeden diğerinin başlaması önemlidir.

PLC’ler yalnızca kablolu kontrol ile aynı görevleri yerine getirme yeteneğine sahip olmakla kalmaz, aynı zamanda daha karmaşık uygulamaları da yapabilir. Ayrıca, kontrolör programlama ve elektronik iletişim hatları, kablolu kontrolün gerektirdiği ara bağlantı kablolarının çoğunun yerini alır. Bu aynı zamanda hataları düzeltmeyi ve uygulamayı değiştirmeyi de kolaylaştırır.

PLC sistemlerinin birtakım avantajları mevcuttur. PLC sistemlerinin bilgisayarlarla kıyaslandığında en büyük avantajları şunlardır: Bu sistemler darbelere, sıcaklık değişimlerine, elektriksel gürültülere karşı dayanıklı olarak üretilmiştir. PLC’ler yaptıkları işlere göre çok az yer kaplayan sistemlerdir. Bu programlar kendi aralarında, bilgisayarlarla ve diğer tüm cihazlarla da bağlantı kurarlar. Röleli sistemlere göre PLC’nin avantajları ise şu şekildedir:

- PLC’ler röleli sistemlere göre daha üst seviyede otomasyon sağlar.

- Daha uzun süre bakım yapmadan çalışır.

- Daha az arıza yapar.

- Daha az yer kaplar.

Yukarıdaki avantajlara ek olarak PLC programlama; teknik gereksinimler değiştiği zamanlarda yeni duruma daha az değişiklikle veya değişikliğe ihtiyaç duymadan uyum sağlamaktadır. Fakat röleli sistemlerde bu oldukça zordur.

PLC Sisteminin Avantajları

Temel olarak, bir PLC’nin işlevi, süreçten gelen çeşitli sinyal türlerini algılamak ve programlanmış olana göre eylemler hazırlamak ve göndermektir. Ayrıca operatörlerden (programcılar) konfigürasyonları alır ve gerektiğinde programlama değişikliklerini kabul ederek onlara rapor verir. Aşağıda, bu sistemin sağlayabileceği muazzam faydaları biraz daha derinlemesine inceliyoruz:

- Bu elektronik sistemler, piyasada önemli bir model çeşitliliğine sahip olmaları nedeniyle kablolu mantığa benzer faydalar sunar ve bu nedenle herhangi bir fabrika için çok avantajlı olabilirler.

- Hazırlanması çok basittir, bu nedenle bu süreçte kaybedilen zaman diğer enstrümanlara göre daha azdır.

- Kablolama veya elektrik tesisatını değiştirmeye gerek kalmadan PLC programlama sisteminde değişiklikler yapılabilir.

- Üretimi için az malzeme kullanılır, bu nedenle diğer yöntemlere göre uygundur.

- Bakım çok ucuzdur ve bunu yapmak için gereken süre minimumdur, bu nedenle endüstrinin üretiminin uzun süre durdurulması gerekmeyecektir.

- Programlanabilir olmaları, süreçlerimizde talep edilen değişikliklerle birlikte gelişebilirler.

PLC Programlama İşlevleri

PLC işlevselliği yıllar içinde sıralı röle denetimi, hareket denetimi, proses kontrolü, dağıtılmış kontrol ekosistemi ve ağ meydana getirmeyi kapsayacak şekilde gelişmiştir. Bazı yeni PLC’lerin veri çalışma mantığı, depolama işlemi, iletişim kapasiteleri; bilgisayarlar gibidir. Uzak G/Ç donanımıyla birleştirilmiş PLC programlama, genel bir masaüstü bilgisayarın bazı işlemlerde PLC’lerle çakışmasına olanak sağlar.

Masaüstü bilgisayar denetleyicileri, PLC’lerden daha az kararlı işletim sistemlerinde çalışmaktadırlar. Masaüstü bilgisayar donanımı, kullanılan işlemcilerle aynı sıcaklık, nem, titreşim ve uzun ömür toleransı seviyelerinde tasarlanmadığı için ağır endüstride genel olarak kabul görmemiştir.

Windows gibi işletim sistemleri, amaca yönelik mantık yürütmeye uygun değildir, bunun sonucunda kontrolör, PLC’lerden beklenen zamanlama tutarlılığı ile giriş durumu değişikliklerine her zaman yanıt veremez. Masaüstü uygulamaları, laboratuvar otomasyonu gibi daha az kritik sistemlerde kullanılır. Ayrıca bu uygulamalar daha az işlem gerektiren küçük kurulumlarda yer alır. Teşhis merkezi olarak kullanılabilir. Ayrıca uygulamalar anında güncellenebilir. Uygulamalar kolayca ve daha ucuza çoğaltılabilir.

Sonuç olarak PLC programlama günümüz üretim dünyası ve işletmeleri için çok önemli sistemlerdir. Bu sistem sayesinde işletmelerin çalışmaları, verimliliği ve müşteri memnuniyeti en iyi seviyelere getirilir.

Sık Sorulan Sorular

“Programlanabilir Mantıksal Denetleyici” anlamına gelen PLC programları, özellikle endüstriyel fabrika uygulamalarında otomasyon kontrolünü sağlama amacıyla tasarlanan bir sistemdir. Bunun yanında 1970 yılından beri press otomasyonu için kullanılan bu mantık denetleyicisi, birçok dili destekleyen programlamadan oluşur. PLC programları günümüzde işletmelerde ve üretimde çok önemli olmasının yanı sıra endüstride sık kullanılan sistem cihazlarından birisidir.

Bir PLC programlama dili, makine ile kullanıcı arasında iletişimi sağlayan bir sistem mekanizmasıdır. Sembol, karakter ve kullanım kurallarını içeren bu sistem ile bir program kodu oluşturulmaktadır. Bu sayede fabrikalardaki üretim süreçlerinde veya makine çalışmasını kontrol etmeyi kolaylaştırır. PLC programlama dilleri Ladder Diyagram, Structured Text, Function Block Diagram ve Instruction List’dir.

Günümüzde PLC üreten markalar arasında Mitsubishi, Allen Bradley, Yaskawa, GE, Fatec, Bosch ve Honeywell mevcuttur. Ayrıca AB, Schneijder, Hitachi, Omron, Delta, ABB, Eaton ve Siemens de en çok bilenen PLC programları arasındadır. Ancak gelişmelerden uzak kalan bazı markalar, kendilerini geliştirememişlerdir. Özetle kendini geliştiren PLC üreticileri, her zaman daha fazla bilinmekte olan markalar olmuştur.

“Programlanabilir Mantıksal Denetleyici” anlamına gelen PLC programları, fabrikaların makine kontrolü veya üretim gibi bölümlerdeki işlemlerin denetimi için kullanılan bir cihazdır. Bu otomasyon cihazı dört ana bölümden oluşur. Bunlar; merkezi işlem birimi (CPU), bellek birimi (PROM, RAM, ROM vb), giriş birimi (IN) ve çıkış birimi (OUT)’dir.

PLC programları üretim hatalarının kontrolü esnasında işlev görmektedir. Bu sayede kısa süre içerisinde, daha kaliteli ve daha çok ürün üretilmektedir. Ayrıca çok düşük oranlarda hatalı üretim yapma şansı vardır. Ancak daha üst seviyede otomasyon sağlayan bu sistem kullanıcısına ise aritmetik, saklama, sayma ve zamanlama işlem fonksiyonu gibi birçok noktada kontrol imkânı sağlar.

PLC programları pasif durumundan çalışma moduna alındığı zaman çıkış hafızasını sıfırlar. Daha sonra elemanlardan aldığı veriler okuyarak giriş hafızasına kaydeder. Bu sistemin çalışma mantığı, yazılan programı stop moduna alınıncaya kadar devamlı tarayarak gerçekleştirir. Tarama döngüsü ise 3 temel adımda gerçekleşir. Bunlar; giriş durumunun kontrolü, programı yürütme ve çıkış durumunun kontrolüdür.

DCS ölçeklenir bir cihazdır. PLC’de ise sadece birkaç bin, DCS’de binlerce giriş-çıkış noktası mevcuttur. DCS orta ve büyük ölçekli, PLC ise küçük ve orta ölçekli fabrikalarda kullanılmaktadır. Bunun yanında PLC yaklaşık 0.1 saniyede tepki verirken DCS‘nin işlem süresi daha uzundur. Bu sebeple işlemin hızlı yapılması için PLC programları tercih edilmektedir.

Montajı kolay olan PLC, programlaması çok daha kolay bir cihazdır. Donanımı ve programda yapılan değişiklik sayesinde var olan hatalar kolaylıkla çözümlenmektedir. Dayanıklı ve uzun ömürlü olması sayesinde bulunduğu ortamdaki etmenlerden etkilenmeden çalışır. Yüksek çalışma hızına uyum sağlayan PLC sınırsız röle, sayıcı ve zamanlayıcı kullanma imkânı sağlar.